Ligne de perforation de tôles

KINGREAL s'engage à fournir à ses clients des solutions de fabrication de lignes de perforation de tôle de la plus haute qualité, grâce à une technologie de pointe et une solide expérience. L'objectif est de répondre à la demande croissante du marché pour des produits perforés de haute précision et de qualité supérieure.

- KINGREAL

- Chine

- information

- télécharger

Vidéo sur la machine à perforer la tôle

Définition de la ligne de perforation de la tôle

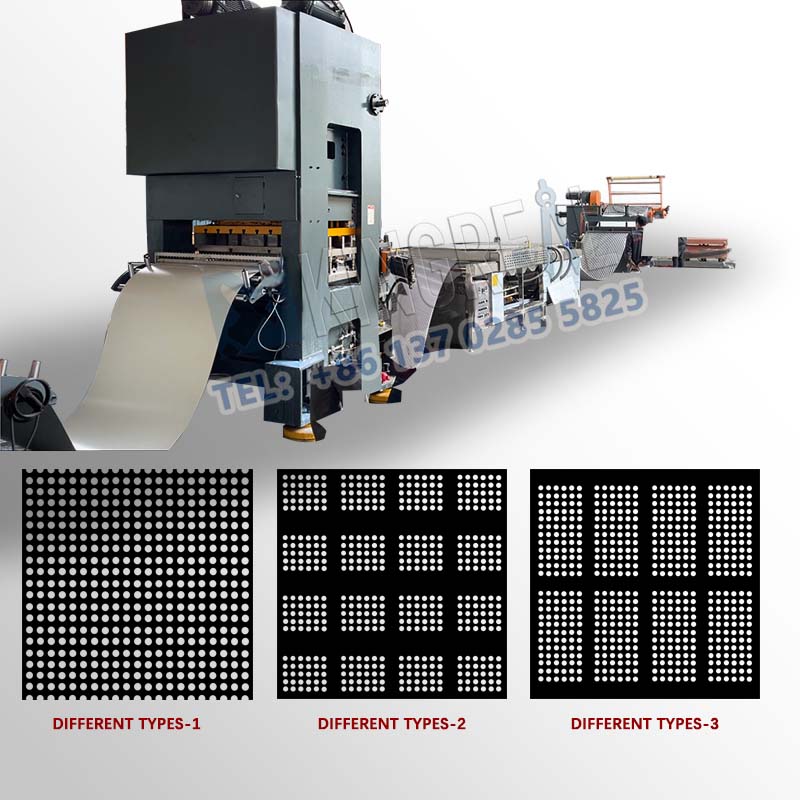

KINGREAL propose des machines de perforation de métaux sur mesure, adaptées aux besoins spécifiques de chaque client. Ses lignes de perforation de tôle conviennent à différentes formes de perforation, épaisseurs et matières premières, et s'engagent à fournir à leurs clients des solutions optimales. Grâce aux machines de perforation de métaux KINGREAL, les clients peuvent transformer et fabriquer divers produits tels que des panneaux muraux perforés, des éléments filtrants perforés, des tamis perforés, des silencieux perforés, des plateaux perforés, des plafonds perforés, etc., répondant ainsi aux exigences de différents secteurs.

Afin de mieux répondre aux besoins du marché, les lignes de perforation de bobines KINGREAL sont divisées en trois types principaux : les lignes de perforation de plafonds métalliques, les lignes de perforation de bobine à bobine et les lignes de perforation de tôles.

Avantages des lignes de perforation de bobines KINGREAL

(1) Facile à utiliser

Les lignes de perforation de bobines KINGREAL sont conçues pour être conviviales, grâce à un panneau de commande intuitif et un système logiciel avancé. Cette conception permet aux opérateurs de maîtriser rapidement le flux de travail lors de l'utilisation de la machine de perforation, réduisant considérablement le temps de formation et la complexité d'utilisation. Même les débutants peuvent se familiariser avec les différentes fonctions de la ligne et les maîtriser pleinement en peu de temps après une formation simple.

(2) Configuration flexible

La machine de perforation de métaux KINGREAL offre une grande flexibilité de configuration, permettant de répondre aux besoins spécifiques de chaque client. KINGREAL propose différents niveaux de vitesse et modèles d'outils de perforation, permettant ainsi aux clients d'adapter la vitesse de perforation à leurs besoins de production. Cette flexibilité améliore non seulement l'efficacité de la production, mais permet également à la ligne de perforation de bobines de s'adapter au traitement de divers matériaux, tels que les tôles d'épaisseurs et de duretés variées. Les clients peuvent ainsi choisir la configuration la plus adaptée à leur budget et à leur plan de production, pour une rentabilité optimale.

(3) Capacité de production efficace

La machine de perforation de métal KINGREAL utilise une technologie de fabrication avancée, associée à des processus de production efficaces, afin d'optimiser chaque étape et de réduire ainsi les coûts d'exploitation globaux. La ligne de perforation de bobines KINGREAL permet de réaliser un grand nombre d'opérations de poinçonnage en un temps réduit, améliorant considérablement la productivité des clients.

Lignes de perforation de bobines avec différentes configurations

En plus duLigne de perforation du plafond métalliqueKINGREAL a également conçu une ligne de perforation de bobine à bobine et une ligne de perforation de tôle selon différents procédés de poinçonnage.

|  |

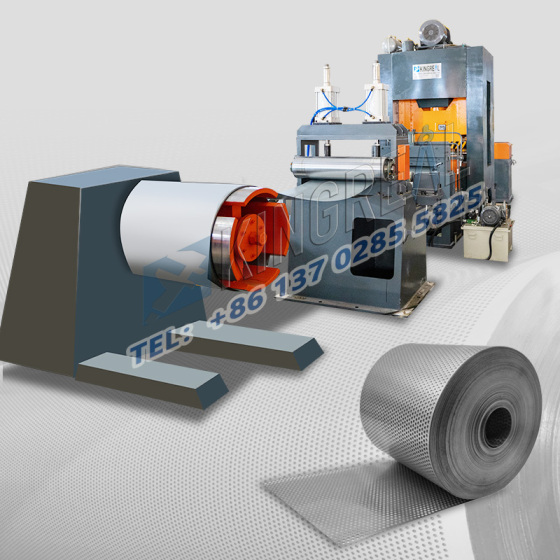

Ligne de perforation bobine à bobine : La fonction principale de la ligne de perforation bobine à bobine KINGREAL est d'enrouler les bobines métalliques perforées, en veillant à ce que la surface du métal ne soit pas rayée pendant le transport et le stockage, tout en facilitant le traitement secondaire ultérieur. | Ligne de perforation de tôles : La machine à découper les métaux perforés est un autre équipement important de KINGREAL, permettant une découpe précise des bobines de métal perforé afin de répondre aux exigences des clients en matière de longueur du produit fini. |

Principe de fonctionnement : Le processus de la ligne de perforation bobine à bobine est relativement simple mais efficace. Tout d'abord, le dérouleur déroule la bobine métallique et la redresse grâce à la niveleuse afin de garantir la planéité du matériau. Ensuite, la poinçonneuse perfore le matériau selon les paramètres prédéfinis, créant ainsi le trou de la forme et de l'ouverture souhaitées. Enfin, le matériau métallique perforé est enroulé par l'enrouleur pour former un rouleau qui peut être transporté et stocké. | Principe de fonctionnement : Le flux de travail de la ligne de perforation de tôle est également simple et efficace. Tout d'abord, le dérouleur déroule la bobine de métal et la redresse grâce à la niveleuse. Ensuite, la poinçonneuse effectue le poinçonnage selon les paramètres prédéfinis. Enfin, le matériau perforé entre dans le poste de découpe et est découpé avec précision à la longueur définie par le client pour former le produit final. |

Composants principaux : -Dérouleur -Lisseur de précision -Presse à poinçonner -Reculer

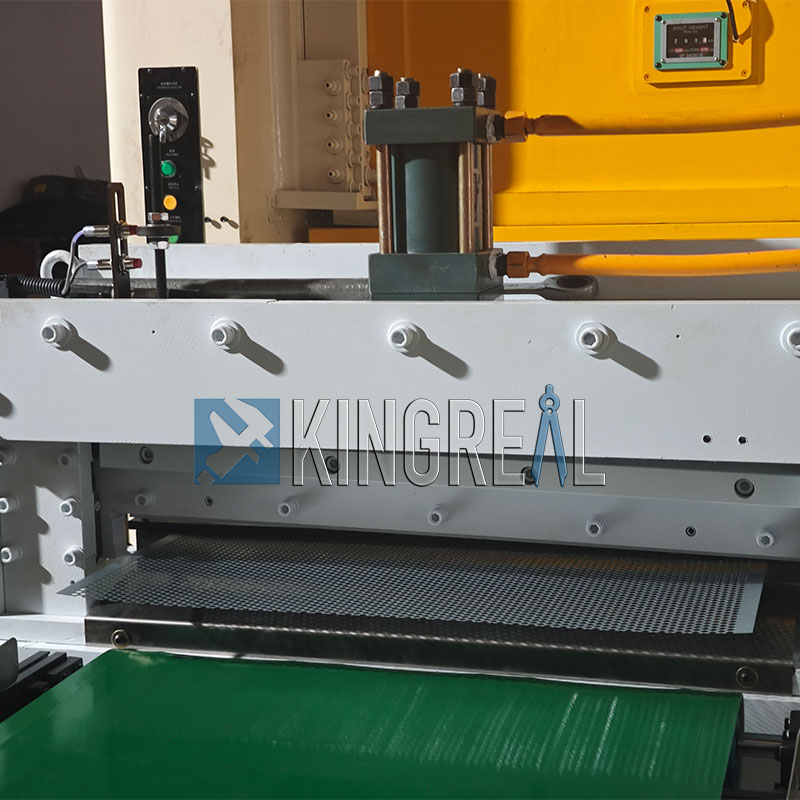

Enrouleur : L’enrouleur rembobine la bobine métallique perforée pour former un rouleau net. Cet équipement est conçu avec précision pour éviter efficacement les rayures et les dommages à la surface du métal pendant l’enroulement, et facilite également le transport ultérieur. Grâce à son flux de travail automatisé, la ligne de perforation bobine à bobine KINGREAL améliore considérablement la productivité, réduit le besoin d’intervention manuelle et les erreurs humaines. | Composants principaux : Dérouleur Lisseur de précision presse à poinçonner Poste de découpe

Station de découpe : Élément central de la ligne de perforation de tôle, la station de découpe permet de découper avec précision la bobine de tôle perforée à la longueur prédéfinie par le client. Ce procédé garantit que les dimensions de chaque produit fini sont conformes aux exigences, facilitant ainsi les étapes de transformation et d’utilisation ultérieures. |

Différentes applications des lignes de perforation de bobines

Les lignes de perforation de tôle KINGREAL offrent une vaste gamme d'applications et répondent aux besoins de divers secteurs industriels. Voici quelques exemples de secteurs courants et leurs produits finis :

Industrie de la construction : panneaux muraux perforés, matériaux de cloisonnement

Fabrication automobile : éléments filtrants perforés, silencieux

Produits électroniques : panneaux perforés, radiateurs

Industrie des appareils électroménagers : plateaux perforés, grilles de ventilation

Industrie de la protection de l'environnement : tamis perforés, équipements de traitement des eaux usées

Qu’il s’agisse d’une grande entreprise ou d’un petit studio, les lignes de perforation de tôle KINGREAL peuvent fournir des solutions efficaces et fiables pour aider les clients à améliorer leur capacité de production.

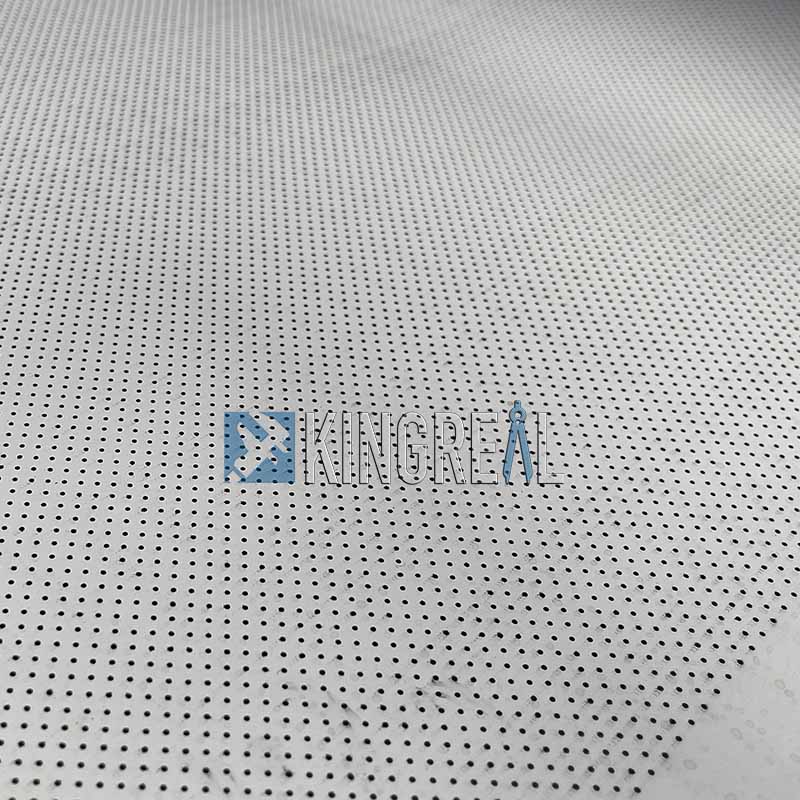

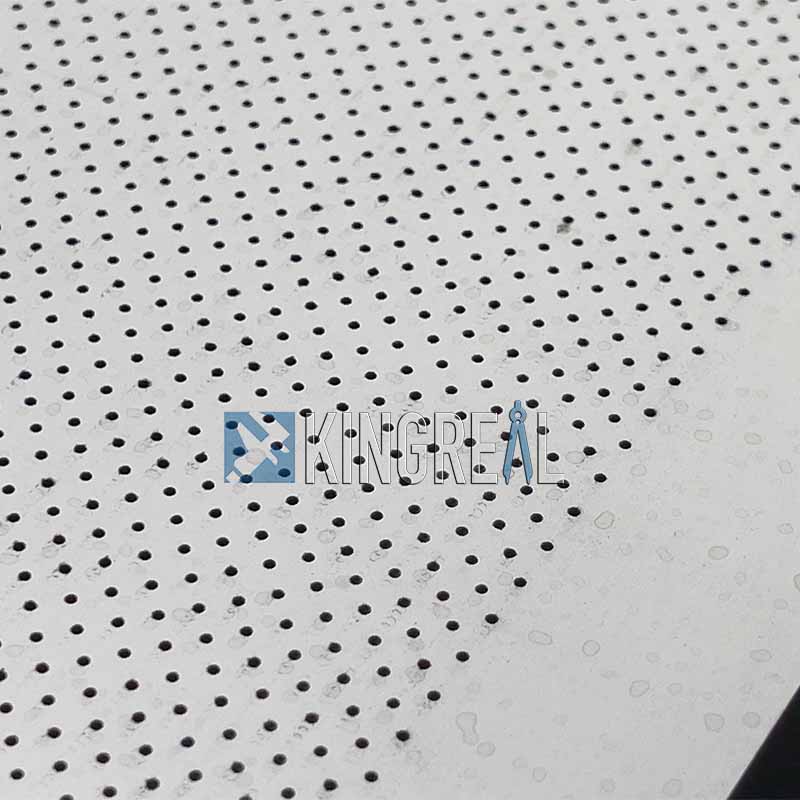

Innovation de la ligne de perforation de tôles KINGREAL - Technologie de micro-perforation

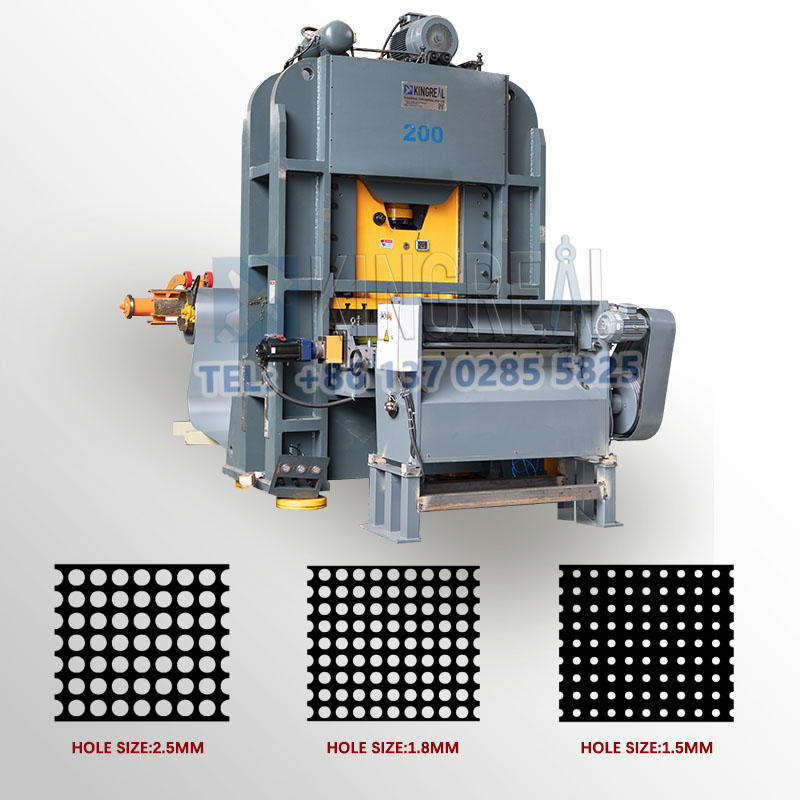

Afin de rester compétitive, KINGREAL poursuit ses efforts d'innovation technologique. KINGREAL a réalisé des progrès significatifs dans le domaine du micro-perforation et a fourni avec succès des solutions sur mesure à ses clients en Grèce et au Maroc.

|  |

-cas grec- Pour les clients grecs, la ligne de perforation de tôle KINGREAL permet de réaliser des micro-perforations d'un diamètre de seulement 1,0 mm. Cette avancée technologique répond non seulement aux exigences de haute précision des clients, mais témoigne également de la solide expertise de KINGREAL dans le domaine du micro-perforation. | -Cas marocain- Pour les clients marocains, la ligne de perforation de tôle KINGREAL permet de réaliser des micro-perforations d'un diamètre de 1,5 mm. Cette technologie présente toutefois des défis importants, car la fabrication des matrices de poinçonnage pour les micro-perforations exige des performances extrêmement élevées. |

*Analyse des difficultés techniques

La difficulté de fabrication des micro-perforations réside principalement dans la conception et l'usinage des matrices de poinçonnage. Les diamètres de perforation courants sur le marché sont de 1,8 mm et 2,5 mm. Grâce aux efforts constants et à l'esprit d'innovation de ses ingénieurs, KINGREAL a réussi à développer des perforations de diamètres inférieurs. Lors de la phase de recherche et développement, les ingénieurs de KINGREAL ont d'abord analysé en profondeur les matrices de poinçonnage existantes afin d'identifier leurs limitations pour la production de micro-perforations. Par la suite, grâce à l'optimisation du choix des matériaux, de la conception des moules et des techniques d'usinage, la fabrication de matrices de micro-poinçonnage a finalement été possible.

*Processus de conception et de fabrication des matrices de micro-poinçonnage :

1. Conception de la matrice de poinçonnage

Les exigences de conception des micro-perforations sont très strictes, notamment en ce qui concerne leur diamètre et leur espacement. Les ingénieurs de KINGREAL ont besoin de :

Calcul précis : La taille des micro-trous est très précise, généralement de 1,0 mm et moins, et le moindre écart peut entraîner la non-conformité des produits.

Géométrie complexe : outre les trous circulaires standard, les matrices de micro-perforation doivent également pouvoir supporter des trous de formes variées, ce qui impose des exigences élevées en matière de complexité de conception de la matrice.

Résistance du moule : Les matrices à micro-trous sont soumises à une forte pression lors du processus d’emboutissage ; il est donc impératif d’assurer la résistance et la résistance à l’usure du matériau du moule afin d’éviter toute déformation ou tout dommage pendant le processus de production.

2. Sélection des matériaux

Le choix des matériaux influe directement sur les performances et la durée de vie du moule. Pour les matrices de micro-poinçonnage, le choix des matériaux doit prendre en compte les facteurs suivants :

Matériaux à haute dureté : Pour éviter que le moule ne se déforme sous l'effet de températures et de pressions élevées, on utilise généralement de l'acier fortement allié ou d'autres matériaux à haute dureté.

Résistance à la corrosion : lors du processus de poinçonnage, la production d’huile de lubrification et de copeaux métalliques peut provoquer la corrosion du moule ; le matériau doit donc présenter une bonne résistance à la corrosion.

Habilité de fabrication : Les matrices à micro-trous sont difficiles à usiner, et l’usinabilité du matériau influe directement sur l’efficacité et la précision de fabrication du moule.

3. Technologie de traitement

La technologie de traitement des micro-trous est essentielle pour obtenir un poinçonnage de haute précision, et elle se heurte principalement aux défis suivants :

Technologie d'usinage de précision : Des équipements d'usinage de haute précision, tels que des machines-outils à commande numérique (CNC), la découpe laser, etc., sont nécessaires pour garantir que la taille et la forme du moule répondent aux exigences de conception.

Étapes de traitement complexes : La fabrication de moules à micro-trous implique généralement de multiples processus, notamment la découpe, le meulage, le traitement thermique, etc., et toute erreur dans l’un de ces processus peut entraîner des défauts dans le produit final.

Exigences techniques élevées : les opérateurs doivent posséder une vaste expérience et une grande expertise pour contrôler efficacement le processus et garantir la précision et les performances du moule.

4. Contrôle de la qualité

Dans le processus de fabrication des moules à micro-perforations, le contrôle qualité est crucial et se manifeste principalement par :

Normes de test rigoureuses : Chaque moule doit être rigoureusement testé en termes de taille et de forme afin de garantir sa conformité aux spécifications de conception.

Mécanisme de rétroaction : Collecte et analyse en temps réel des données pendant le processus de production afin d’effectuer des ajustements en temps réel du moule et ainsi garantir la stabilité et la constance de la production.